1. TÉCNICAS DE LAVADO

El lavado es el proceso de eliminación de la suciedad adherida a un sustrato mediante la acción fisicoquímica de un lavado, preservando las fibras y tintes y dejando el tejido con suavidad. La acción fisicoquímica del baño de lavado se denomina detergencia.

Los puntos más importantes en el proceso de lavado son:

- La fibra o tipo de tejido, objeto de limpieza.

- La suciedad

- El baño de lavado, agua + detergentes o productos químicos.

- Energía, ya sea mecánica obtenida a través del rozamiento de los tejidos entre sí, o calorífica utilizada para aumentar la temperatura del agua.

Para desarrollar con éxito el proceso de lavado de la ropa, tener en cuenta lo siguiente:

- No mezclar ropas con distintas necesidades de lavado.

- No sobrecargar la máquina, ni infrautilizarla.

- No abusar en el uso de detergentes y suavizantes.

- Pedir que se hagan revisiones/mantenimiento necesario de las máquinas.

2. APLICACIÓN DEL CÍRCULO DE SINNER EN EL PROCESO DE LAVADO

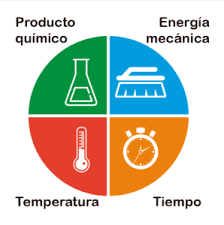

El proceso de la detergencia depende de cuatro factores que se esquematizan en el llamado círculo de Sinner:

- Acción mecánica del movimiento de la ropa.

- Temperatura del agua

- Acción química de los detergentes y blanqueadores

- Tiempo de lavado

A ello se le añade el agua que participa en la acción química pero que implica un porcentaje muy importante del baño de lavado.

Cuando existe alguna distorsión en alguno de esos factores el resultado puede no ser positivo. Hay que compensar dichos factores, por ejemplo si para lavar una prenda con menos temperatura, se deberá aumentar el tiempo de lavado o emplear más detergente.

ACCIÓN MECÁNICA

Es el hecho físico de la eliminación de la suciedad. Se trata de producir un rozamiento entre los substratos (tejido) para favorecer el desprendimiento de la suciedad. Es la producida por el movimiento, frotación y rozamiento de unas prendas con otras y de las prendas con la máquina durante el lavado.

Este factor lo aporta las lavadoras con:

- Altura de la caída de la ropa en el bombo

- Velocidad de giro

- Nivel de agua

- Volumen de carga

- Bateo, rotación y centrifugado

La acción mecánica es correcta cuando la máquina permite la eliminación de la suciedad sin desgastar la prenda y evitando la redeposición de la suciedad en la ropa. Cuando es muy intensa perjudica a los tejidos, de ahí la necesidad de detergentes. Los efectos de la acción mecánica sobre las prendas:

- Algunas fibras se sobreestiran y se rompen, lo que las hace menos resistentes al desgaste.

- El estiramiento desigual de la prenda en distintas zonas puede hacer que se deforme.

- La capacidad de extensión y flexión de la fibra puede verse superada lo que hace que las fibras tiendan a encogerse.

- El rozamiento puede hacer que se pierda características como el brillo, suavidad o confortabilidad.

- La fricción de unos tejidos con otros y con la máquina provoca su desgaste. El tejido al irse desgastando va perdiendo resistencia que llegan a apreciarse con el tacto (aspereza) y la vista (afinamiento del tejido, roturas).

- Cambios en la orientación y cristalinidad, lo que le impide recuperar su estructura inicial., por lo que aparecerán arrugas en el tejido.

- El rozamiento puede hacer que aparezcan cargas eléctricas. La electricidad estática hace que las fibras sean más ásperas y difíciles de planchar.

- Si el tejido está compuesto de fibras cortas, el rozamiento puede provocar bolitas en su superficie, es lo que se conoce como pilling. En las fibras largas se da cuando la prenda se ha lavado muchas veces, se rompen las fibras y sus extremos salen a la superficie del tejido.

El nivel de agua también afecta a la acción mecánica. Un alto nivel de agua minimiza la acción mecánica y uno bajo la maximiza. Sobrecargar la lavadora disminuye también la acción mecánica y puede no eliminar la suciedad, mientras que poca ropa puede causar un aumento de la acción mecánica.

El bateo depende de la carga: en los tejidos de algodón, lino y tergal no se debe cargar más que 2/3 del bombo. La ropa delicada (lana, acrílica) una vez mojada no debe ocupar más que la mitad del bombo.

TEMPERATURA

Al aumentar este parámetro:

- Se facilita la solubilización y actuación del producto detergente al disminuir la tensión superficial del agua.

- Debilita las fuerzas de adhesión entre suciedad y tejido.

- Disminuye las viscosidades de grasas o aceites.

- Destruye los microorganismos.

Como inconvenientes del aumento de temperatura:

- Aumento del coste energético

- Produce encogimientos en algunas fibras

- Puede producir decoloraciones en tintes no resistentes

- Aumenta el peligro de incrustaciones calcáreas

TIEMPO

Debe ser correctamente determinado conforme al grado de suciedad y tipo de equipamiento y tejido hemos de tener en cuenta que en condiciones normales el 90% de la suciedad se elimina en un corto periodo, lo que no quiere decir que haya que acortar los tiempos ya que un ligero aumento en el tiempo puede ser la clave para un correcto desmanchado. Es por lo tanto un factor que hay que medir.

ACCIÓN QUÍMICA

La acción química es tres veces más que la acción mecánica. Para evaluarla deben considerarse los distintos componentes de un detergente y su actuación global sobre la suciedad y los textiles.

La agresividad de los detergentes y, sobre todo de los blanqueantes, produce desgaste en los tejidos y, por tanto, influyen en su duración. Los de mayor alcalinidad producen mayor desgaste químico sobre las fibras, los de menor alcalinidad conservan mejor los tejidos.

EL AGUA

Es el agente principal de la limpieza. Su utilidad para el lavado se basa en la capacidad que tiene para disolver determinadas sustancias. Disuelve los productos de lavado, permitiendo que entren en contacto con los tejidos para eliminar las manchas. Disuelve la suciedad desprendida de la ropa, para eliminarla mediante aclarado.

La calidad del agua utilizada es básica. En el baño de lavado del 98 al 99,8% es agua frente a un 0,2 a 2% de detergente. Tiene una influencia decisiva, lavando con aguas duras los tejidos se incrustan, provocando un fuerte ataque a la celulosa acortando la duración de vida de los tejidos.

En lavandería se debe analizar el agua para detectar su contenido en sales y metales, que podrán estropear la ropa e impedir que los lavados se hagan en buenas condiciones.

La baja calidad del agua incide en:

- Proceso de lavado. Si la calidad del agua es deficiente se producen precipitados que se adhieren a la ropa.

- Deterioro de prendas. Es necesario añadir más componentes que “neutralicen” los aspectos perniciosos del agua, reduciendo la vida de la ropa.

- Maquinaria. Las precipitaciones incrustan aparatos y tuberías. Aumenta el mantenimiento.

- Aspecto económico. Se necesita invertir en aditivos que contrarresten la baja calidad del agua.

La dureza del agua mide la concentración total de calcio y magnesio, y suele expresarse en °dF (grados franceses).

1º dF = 0,56 dA = 10 ppm CaCO3

El agua según su dureza se clasifica en:

| De 0o dF a 10odF | Agua blanda |

| De 11o dF a 20odF | Agua semiblanda |

| De 21o dF a 30odF | Agua semidura |

| De 31o dF a 50 odF | Agua dura |

| > 50 °dF | Agua muy dura |

El agua más adecuada para el lavado de ropa es el agua blanda, en su composición no hay calcio o magnesio o su presencia es mínima. Hace que los detergentes produzcan más espuma por lo que actúan mejor. Por el contrario el agua dura provoca que haya que utilizar mayores cantidades de detergente.

Algunos de los problemas más comunes con el agua son:

- Dureza: el concepto de dureza del agua hace referencia al mayor o menor contenido de determinadas sales, sobre todo calcio y magnesio. Cuando esto sucede, se debe instalar una descalcificadora para que el agua entre rectificada en la máquina. El agua dura produce agrisamiento de la ropa e impide que el jabón se deshaga. La dureza del agua cambia según las zonas geográficas. Cuando hay excesiva dureza surgen serios problemas, como dificultad para eliminar manchas, roturas en la ropa, pérdida de blancura y poder de lavado, pérdida de higiene y proliferación de bacterias, incrustación de la máquina y problemas de lavadora.

- Alcalinidad: el agua puede tener en suspensión productos alcalinos como sosa cáustica, bicarbonato y fosfato. Los problemas que presentan estas sustancias se presentan después del lavado en el calandrado o planchado. También producen escoceduras, picores y amarilleamiento de la ropa. Si no se introduce un producto que neutralice la alcalinidad del agua, no se podrá aclarar bien la ropa.

- Materia orgánica: la materia orgánica disuelta a partir de ciertas cantidades en el agua, puede provocar manchas, amarilleo o malos olores en la ropa. Se elimina mediante filtración o cloración del agua.

- Metales: la existencia en el agua de metales como hierro, cobre, níquel, etc. causa lo que se llama “daño catalítico”. El hierro al ponerse en contacto con cloro no estabilizado u oxígeno se transforma en sales férricas que se depositan en el tejido produciendo en él pérdida de peso, agujeros, pérdida de resistencia y manchas amarillas o pardas. Todo ello supone un acortamiento de la vida de la ropa.

La cantidad de agua también es importante, ya que si se realiza con poca cantidad, el roce de las prendas entre ellas y con las paredes del cilindro es mayor. Si la cantidad de agua es excesiva la acción mecánica se reducirá y no habrá fricción entre las prendas, por lo que el lavado tampoco será óptimo. De modo orientativo, podemos afirmar que la proporción de agua sería de 1/5 (1kg de ropa y 5 litros de agua) para ropa normal y 1/10 para ropa delicada.

3. REACCIÓN A LOS ÁCIDOS, LEJÍAS Y OXIDANTES

Destruyen las manchas oscuras y desinfectan. Los más utilizados son:

- Hipoclorito sódico (Lejía): la lejía es una preparación de hipoclorito sódico a concentración inferior al 5% que suele presentarse en estado líquido. En presentación granular puede tener una concentración mayor del 10%, resultando más toxica. Se comercializa concentrada o diluida. Su acción se debe al cloro, que es el desinfectante universal. Tiene gran espectro bactericida, y acción fungicida. Actúa como oxidante, ya que disuelto en agua forma ácido hipocloroso y libera oxígeno activo. Tiene la capacidad de blanquear los tejidos, pero a dosis elevadas puede dañarlos debido a su naturaleza alcalina. La lejía tiene el inconveniente de ser inestable, pierde efectividad con el tiempo, el calor o la exposición a la luz. Se debe almacenar en recipientes cerrados y plásticos (es corrosiva con los metales). La manipulación de la lejía debe hacerse con cuidado, ya que es un producto tóxico y corrosivo. Se puede añadir en la fase de prelavado, pero hay riesgo de que se inactive con los restos de suciedades orgánicas. Si se añade después del lavado es necesaria la adición de neutralizantes para eliminar los restos de cloro, que podrían quedar retenidos entre las fibras, deteriorándolas y formando manchas amarillas que no son fáciles de eliminar. El blanqueo con cloro tiene como inconveniente el ataque químico sobre la celulosa, sobre todo si se dosifica a temperaturas superiores a 60o, por ello no debe superar los 40-50oC.

- Perborato sódico: actúa como blanqueante óptico de tejidos. En disolución acuosa libera oxígeno, que actúa como oxidante sobre las manchas, haciendo que los tejidos aparenten un blanco más nítido. Este oxígeno oxida las manchas decolorándolas. Se utiliza para blanquear y desinfectar. Es recomendable para remojos largos al no dañar tanto como la lejía. Se puede aplicar sobre tejidos de color, ya que no los altera. Se aplica como componente del detergente, en un 20-30% de su composición o como aditivo de enjuague en polvo que lleva estabilizantes y activadores de perborato. La activación del perborato sádico, es decir, la liberación de oxígeno, se produce a partir de 60oC siendo la temperatura óptima los 80-90oC. Se emplea preferentemente en lana y seda.

- Cloro en compuesto orgánico estabilizado: oxida(decolora) las manchas por el cloro estabilizado que libera el portador de cloro al disolverse en el baño. Tiene como ventajas sobre la lejía su mayor estabilidad, fácil manejo, dosificación exacta y se aprovecha todo el cloro activo que libera. La temperatura ideal de aplicación es de 50º.

- Agua oxigenada o peróxido de hidrógeno: H2O2: es un fuerte oxidante por liberación de oxígeno, que por tanto ayuda al desmanchado de la ropa, teniendo un efecto de blanqueo. Actúa también como desinfectante, ya que el oxígeno liberado por efervescencia, destruye los microorganismos anaerobios estrictos. Es un líquido incoloro a temperatura ambiente, muy inestable y que se utiliza en disolución acuosa al 35%. Tiene como ventaja, frente a la lejía que el deterioro de los tejidos tratados con peróxido de hidrógeno es menor, por ello se utiliza como blanqueador para lana y seda, pero no puede utilizarse en tejidos de fibra porque no actúa sobre ellos. Se añade al agua caliente (80-90o y se deja actuar durante 15 minutos.

- Oxígeno activo: cada vez hay en el mercado más productos liberadores de oxígeno activo, que actúan también por oxidación a partir de 50ºC y que se utilizan como componentes de productos antimanchas, desinfectantes y blaqueantes. Las investigaciones en este campo apuntan a productos con un mejor efecto limpiador y antimanchas, más estables y que no deterioren los tejidos. Al reaccionar con fibras celulósicas puede formar oxicelulosa.

- Clorito de sodio: es otro derivado de cloro utilizado para blanqueo de fibras sintéticas y celulósicas en medio con ácido acético utilizado como protector.

- Ácido acético: se utiliza como protector del color durante el lavado. Se añade en el último aclarado, ajustando la dosificación al proceso de lavado, según la alcalinidad del detergente del lavado. Este ácido se encuentra en el vinagre.